面臨的挑戰(zhàn):

CLAAS生產(chǎn)的這一系列收割機是由50 000多個獨立部件拼湊而成的,所有這些部件都必須符合公司的質(zhì)量和容差標準。

不同類型的管道和扶手代表了這些構(gòu)件的很大一部分。在過去,所有扶手和液壓管都是使用彎曲夾具或樣板測量的;通常,會創(chuàng)建一個圖紙樣式,并將這些管道應用于此樣板。CLASS需要將生產(chǎn)過程現(xiàn)代化,以改進工藝并提升生產(chǎn)效率。

來自海克斯康的解決方案:

CLAAS開始尋找一種最先進的測量系統(tǒng),同時考慮了一個手持測量設備和一個AICON TubeInspect光學測量單元。TubeInspect P16的安裝時間短、使用方便、無接觸功能和接近自動操作性,很快將爭論引向?qū)ζ溆欣囊幻妗?/span>

“事實上,高分辨率數(shù)碼相機在幾秒鐘內(nèi)就能精確地測量出我們管子的幾何結(jié)構(gòu),這是一個決定性的因素。我們可以生成一個彎曲模型或是快速地修正數(shù)據(jù),并借助于非常容易使用的簡單程序”,CLAAS裝配制造技術(shù)服務顧問Thorsten Dammann回憶道。

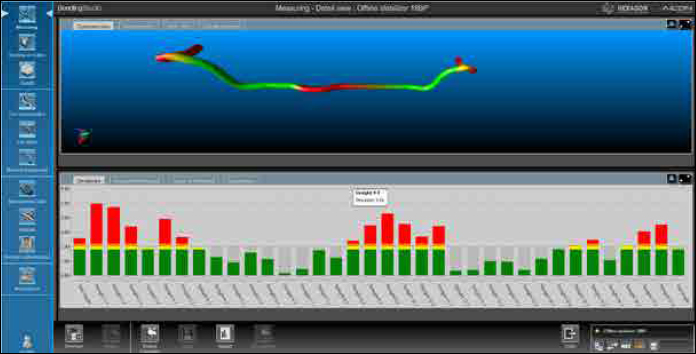

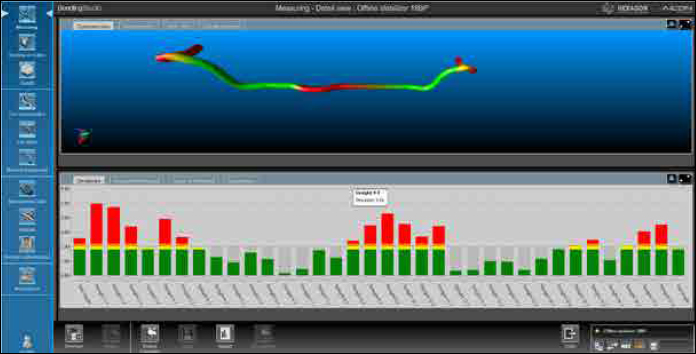

TubeInspect現(xiàn)在被用于測量CLAAS的各種管子幾何形狀。這些管子的尺寸各不相同,直徑在4至150毫米之間,長度在50至5000毫米之間,最多可有20多個彎曲。這些管道是油、水、氣或空氣的重要載體,或以其他方式形成管道。CLAAS的TubeInspect產(chǎn)生的測量結(jié)果也是ISO認證過程的一個組成部分。

建立無縫連接的智能工廠流程

新的液壓管是CLAAS經(jīng)常設計和規(guī)劃的重要部件之一。它們是在CATIA V6程序中生成和繪制的。設計過程完成后,程序?qū)⒃谠O計上運行以生成和顯示坐標集。然后,施工團隊創(chuàng)建一個彎曲表,該表直接從設計部門上傳到管件測量單元TubeInspect。

“我們不再需要手動輸入彎曲坐標,這是一個明顯的誤差來源。與施工要求一一對應。我們可以直接對彎管機進行編程,當確定第一個部件的拉伸長度時,該部件被鋸或切割。在彎管機上進行彎曲加工時,使用測量單元測量初始樣品,打印彎曲數(shù)據(jù),并評估可能的偏差。”

“我們已經(jīng)廢除了所有的輪廓規(guī)。TubeInspect不僅是測量,而且是制定第一個參考標準。這樣,我們也可以去掉所有的樣品管。 “我們只保留了很少的焊接夾具,用于測試和以后的焊接。” Dammann說。

為新軟件做出改變

過去,所有在CLAAS彎管部門工作的員工都接受過舊系統(tǒng)的培訓。隨著全新BendingStudio軟件的升級,該公司決定首先培訓四名專家,以確保覆蓋每個班次。這四個人將繼續(xù)一步一步地培訓其他員工。海克斯康在報價中包含了一份為期12個月的全面支持合同,CLAAS非常歡迎并使用該合同,特別是在安裝后的開始的那些星期里。

“我們從海克斯康的AICON團隊得到的服務和支持是非常棒的,”Dammann說。“他們在鋼管生產(chǎn)領(lǐng)域的專業(yè)知識是非常獨特和極其寶貴的”

用戶成效

TubeInspect不僅是測量,而且是第一個參考標準。在彎管機上進行彎曲加工時,使用測量單元測量初始樣品,打印彎曲數(shù)據(jù),并評估可能的偏差,從而建立了無縫連接的智能制造流程。

客戶簡介:

農(nóng)業(yè)設備制造商CLAAS推動了一百多年的發(fā)展戰(zhàn)略,從創(chuàng)業(yè)之初就著眼于創(chuàng)新。1936年,CLAAS投入生產(chǎn)了第一臺適合歐洲收割條件的聯(lián)合收割機。從那時起,聯(lián)合收割機就與CLAAS的名稱密不可分,并使CLAAS達到了目前的國際規(guī)模和重要地位。

如今,CLAAS在世界各地的工廠擁有超過11000名員工。位于德國哈斯溫克爾的原工廠目前仍在運營,從40多萬平方米的工作面積生產(chǎn)聯(lián)合收割機、牧草收割機和大型四輪驅(qū)動拖拉機。

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區(qū)致能大道1號

地址:蘇州市吳中區(qū)致能大道1號