面臨的挑戰:

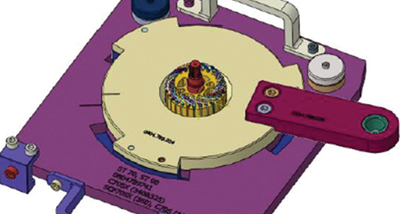

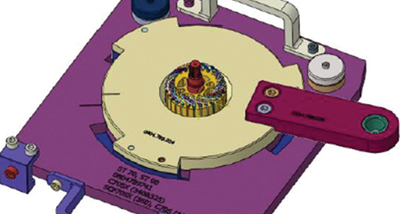

博世公司采用 IRIS 夾具工裝(圖 1)來制造電機的轉子部件。通常每年需要生產 200 套此類 IRIS 工裝,用于組裝各種類型的電機。直到最近,IRIS 工裝還是采用傳統的兩部分鑄造工藝來制造的。

為節約加工成本和時間,提出了采用增材制造方法用單個部件來生產夾具工裝的想法,其目的是在不損害部件機械強度的情況下盡量減輕重量。

來自海克斯康的解決方案:

博世工程師決定使用 MSC 軟件的 Simufact Additive 產品對增材制造(AM)金屬制作工藝及后續的后處理步驟進行建模,這樣在昂貴的增材制造工作開始之前就可以消除設計錯誤。Simufact Additive 能有效地預測增材制造過程中殘余應力的大小和分布,同時將工藝類型、制作速度、制作順序、約束量等變量考慮在內。在增材制造過程中,劇烈的局部加熱和冷卻通常會在部件中產生不均勻的熱膨脹和收縮,導致熱影響區內出現殘余應力的復雜分布并使整個結構產生意外變形。

此外,這些殘余應力還有可能加速增材制造部件的斷裂和疲勞,并在打印部件的工作期間引起不可預測的壓曲。因此,在進行 3D 打印之前,一定要預測增材制造工藝的行為并優化設計/制造參數。Simufact Additive 能預測增材制造制作空間內多個組件的影響,通過進行靈敏度研究來確定最佳制作方向,減少物理迭代次數,可縮短增材制造的總時間,因而具備設計生產率高的優勢。

對考慮進行替換且無預補償的部件(圖 2)進行了第一次Simufact Additive 預測分析(情況 1),發現由于 3D 打印部件局部溫度較高而導致嚴重的制造問題:如果該部件采用增材制造工藝,最終部件變形的公差超過 3.5 mm,同時最終部件有效應力超過 1,260 MPa。

博世工程師采用拓撲優化法以迭代的方式進行 Simufact Additive 預測分析(情況 2),這次他們將以前的兩部分夾具整合到一個部件中,并將組件的總重量減輕了 70%(圖 3)。

在情況 2 中進行了一次預補償,通過在整個仿真過程中確保 1399°C 的更均勻金屬顆粒熔化溫度以避免熱應力問題,此時 Simufact Additive 預測的形狀變形偏差減少了 70%,達到 1.067 mm。

增材制造部件內的有效金屬最大應力保持在 1260MPa 的屈服強度極限以下。對增材制造制作工藝進行優化時,采用了 Simufact Additive 預補償法,該方法旨在使部件的幾何形狀不超過容許的變形公差范圍。此外,還針對制作過程(例如支撐結構優化)和后處理(例如切割策略、支撐移除策略)采用了 Simufact Additive 優化方法,以改進這一制造工藝。

在本研究中,通過將拓撲優化方法應用到 Simufact Additive 預測之中,博世工程師能夠重新設計 IRIS 工裝部件,設法開發出重量更輕且具有足夠剛度的單個部件,降低了材料用量及增材制造功耗,最終節約了工藝成本(并減輕質量)——見圖 3。

總結

博世印度公司采用 Simufact Additive 實現了以無工裝的增材制造方式生產電機 IRIS 夾具工裝,取代了昂貴的小批量工裝生產(鑄造)。通過重新設計和拓撲優化,博世工程師設法將過去兩部分鑄件的功能整合到具有相似機械特性的單個增材制造金屬部件中,同時將部件的重量減輕 70%。因此,得益于采用 Simufact Additive 進行增材制造工藝仿真,博世工程師不僅克服了增材制造中存在的問題(變形、殘余應力),而且建立起“一次成功”的全新制造工藝。

客戶簡介:

羅伯特博世工程與商業解決方案私人有限公司是 Robert Bosch GmbH 的全資子公司,后者是全球領先的一級汽車技術與服務供應商之一,擁有 400,000 名員工,年收入達 1000 億美元。博世印度公司提供端到端的工程、IT 及業務解決方案,員工超過19,000 名;擁有博世德國公司以外最大的軟件開發中心,技術力量遍布全球,其中包括美國、歐洲及亞太地區。

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區致能大道1號

地址:蘇州市吳中區致能大道1號