智能電表是電力行業最常見的儀表之一,伴隨著電子行業的蓬勃發展,自動化的電表組裝線已逐漸應用于電表制造車間。弱電端子是各類弱電儀器、儀表上的重要零部件,是外界電源、信號接入儀表的紐帶。鋁端子通過注塑工藝嵌入塑料基體內,彈片和接線端子通過鉚壓、螺釘連接等方式固定到鋁端子上形成弱電回路,彈片和接線端子裝配質量的好壞直接影響儀器、儀表的電氣性能和使用壽命。

對于弱電端子行業,原有的弱電端子組裝線在配件質量及裝配過程中缺少過程質量監控手段:

·無法有效檢測出有缺陷的彈片、彎片等不合格配件,使其與合格工件組裝,造成其它合格配件和工時的浪費,降低產品合格率;

·缺陷配件在組裝過程中容易對設備造成損傷,降低設備稼動率;

·一般生產線上需要設置多個檢測位置,單一的攝像裝置無法滿足多種檢測需求

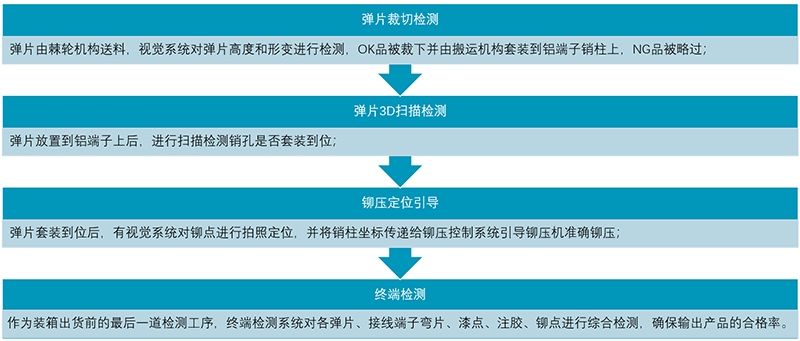

海克斯康制造智能研發的通訊與消防元器件智能檢測系統,通過將先進的光學檢測技術和多傳感器技術融合于針對弱電端子的定制化專機中,并與自動化組裝完美配合,實現在線的彈片裁切檢測、彈片3D掃描檢測、鉚壓定位引導和針對各彈片、接線端子彎片、漆點、注膠、鉚點的終端綜合檢測,滿足針對多種弱電端子的全生產過程質量監控,全面優化生產線制造質量。

方案效益:

·集成式的在線檢測系統,對關鍵工序進行實時管控,節省大量勞動力成本;

·全過程的質量監控,確保萬無一失;

·良好的兼容性,實現一鍵式快速程序切換;

·與自動化組裝線完美融合,實時反饋檢測數據,并指導執行機構調整動作,實現智能化裝配;

·非接觸式的快速測量,滿足自動化生產節拍需求。

方案優勢

·適用于多種弱電端子的檢測

方案具有良好的兼容性,可以兼容不同型號的弱電端子的在線檢測需求,可一鍵快速切換針對不同工件的檢測程序,滿足對不同尺寸零件的兼容性檢測需求。

·全過程的質量監控

針對弱電端子的生產流程,配合各關鍵工序提供智能的檢測方案。包含自動化在線檢測和終端檢測兩部分,完成彈片裁切檢測、彈片3D掃描檢測、鉚壓定位引導和針對各彈片、接線端子彎片、漆點、注膠、鉚點最后的綜合檢測,進行質量的全程監控,全面優化制造質量。

·高效率非接觸式檢測

方案采用不同類型的CCD影像測量系統及其與其配合使用的多種類型光源可以實時管控各關鍵組裝環節。非接觸式測量,測量過程不接觸工件表面,不需要擔心工件磨損和飛點問題,效率較傳統檢測方式提高30%左右,滿足自動化生產節拍需求。

·輔助柔性鉚壓

應用超高分辨率相機和高清微距鏡頭配合環形光源打光獲得鉚點圓特征的清晰圖像,通過圖像處理獲得鉚點圓心在圖像坐標系的精確坐標,避免因產品形狀差異導致鉚偏等不良,做到柔性鉚壓。

·集成的自動化在線檢測

集成式的在線檢測系統,與自動化組裝線完美融合,實時反饋檢測數據,并指導執行機構調整動作,實現智能化裝配,實現對=對關鍵工序的實時管控,節省大量勞動力成本。

方案流程:

方案介紹:

全過程的質量監控

針對弱電端子的生產流程,配合各關鍵工序提供智能的檢測方案。包含自動化在線檢測和終端檢測兩部分,完成彈片裁切檢測、彈片3D掃描檢測、鉚壓定位引導和針對各彈片、接線端子彎片、漆點、注膠、鉚點最后的綜合檢測,進行質量的全程監控,全面提升制造質量。

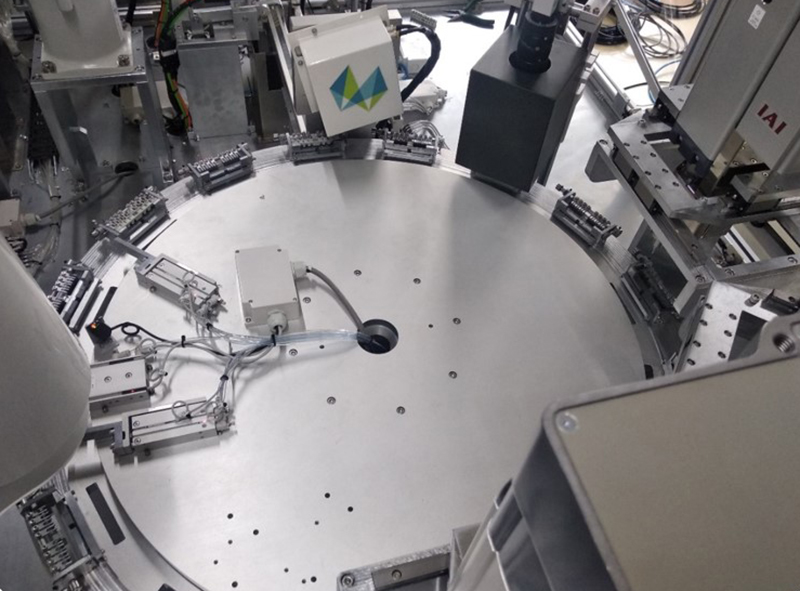

智能在線檢測系統

智能在線檢測系統主要由若干套定制的3D與2D非接觸式光學檢測系統集合組成,利用多個傳感器,基于精密設計的軟件算法,針對彈片裁切以及彈片組裝、鉚壓兩個關鍵且不良率較高的工序進行檢測。集成式的在線檢測系統,與自動化組裝線完美融合,實時反饋檢測數據,并指導執行機構調整動作,實現智能化裝配,實現對關鍵工序進行實時管控,節省了大量的勞動力成本。

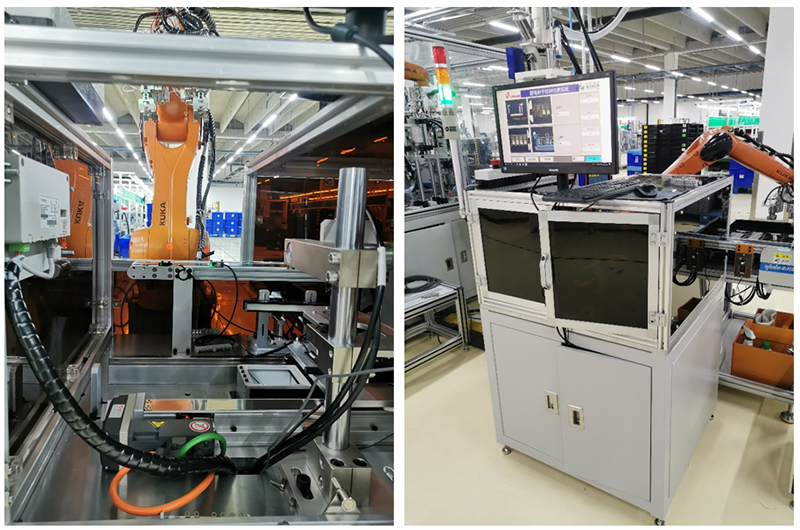

綜合終端檢測系統

弱電端子經過注塑,彈片裁切、鉚壓,接線端子打螺絲,點漆,注膠等工序后完成組裝,為防止中間其它工序產生的不良流出,在產線末端增加終端檢測方案,保證最終產品極高的合格率,與在線檢測系統搭配組成全過程智能檢測方案。

終端檢測系統由3套2D視覺系統組成,分別用于:

·檢測彈片有無;

·鉚接點鉚接缺陷及密封膠是否注滿;

·檢測點漆質量,是否存在不滿、溢膠等缺陷;

·檢測接線端子彎片有無。

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區致能大道1號

地址:蘇州市吳中區致能大道1號