面臨的挑戰:

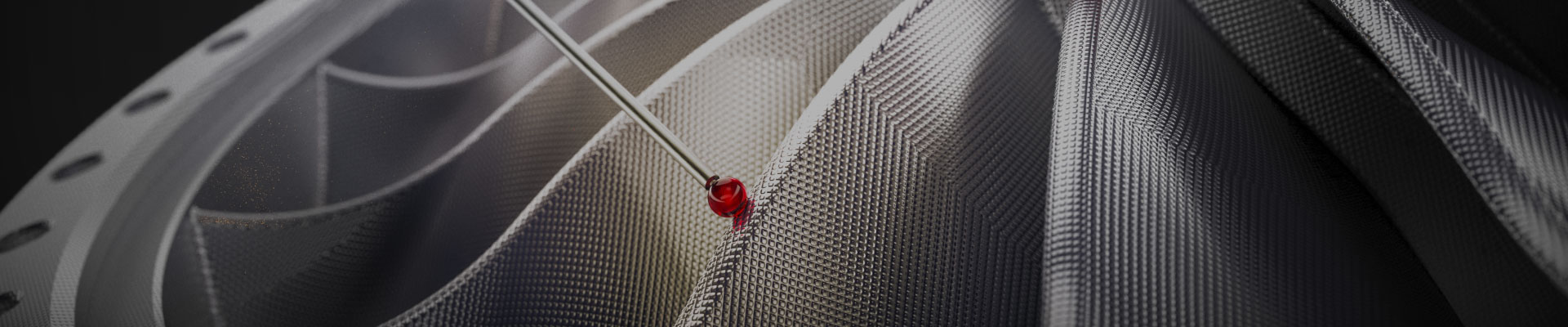

A350與眾不同,機身是由框架組成,也稱為桁條,用于增強機身。到目前為止,桁條主要采用鋁材料。一般情況下,桁條采用加工的孔進行手工定位。而對于A350來說,主要采用碳纖維增強塑復合材料(CFP)制成,這種方法就不能采用。CFP通過高壓釜進行硬化,無法進行鉆孔。

更具特殊的要求是,為了不損害后續的生產與裝配過程,A350 XWB的桁條(可以長達18 m)需要放置在周向,公差要求在+/- 0.3 mm,在長方向公差要求在+/- 1 mm。經過首次試驗,失望的情緒彌漫在諾登哈姆。機器人需要移動3,000 mm,但在2,997 mm時停止運動。第二臺卻經常多移動1.5 mm。0.1%的偏差一開始感覺是臨界的,但考慮到桁條的長度達到18 m,偏差就很大,我們是不能接受的。Lewerenz,Premium航空技術負責人說。

來自海克斯康的解決方案:

為實現更高的裝配品質,Premium航空技術公司為A350謀求新的方向。機器人承擔了將桁條粘貼在碳纖維增強塑料機身上的任務。可移動激光跟蹤儀系統確保了機器人的準確定位。

Premium的目標是利用機器人進行飛機自動裝配,需要機器人能夠像銑床一樣精確工作,以達到每月有13家飛機出廠的目的。

為保證后續的生產與裝配過程,A350 XWB的桁條(可以長達18 m)周向公差要求在± 0.3 mm,在長方向公差要求在± 1 mm。經過首次試驗,失望的情緒彌漫在諾登哈姆。機器人需要移動3,000 mm,但在2,997 mm時停止運動。第二臺卻經常多移動1.5 mm。0.1%的偏差一開始感覺是臨界的,但考慮到桁條的長度達到18 m,偏差就不能接受了。

利用Leica絕對激光跟蹤儀,采用相機(也稱為Leica T-Cam)和Leica T-Mac,能夠同時獲取點的三維坐標與空間方位信息(i、j、k或者稱為扭轉、角擺與俯仰),用于監控機器人頭部的位置與方位。

Lewerenz表示:另外一點關于跟蹤儀就是測量結果能夠反饋,產生可接受的結果。角度對我們來說也是重要的,因為部件需要隨后測量與檢查。我們還將Leica絕對激光跟蹤儀用于這個目的。在第一個生產單元有兩臺機器人,一臺固定在地面,另一臺固定在橫向軸,夾持著桁條的兩端,并將其安裝在機身部分。

一旦機器人將桁條安裝在一端,測量系統自動啟動。機器人告知自身的位置,測量系統指示機器人如何進行修正。在測試運行階段,需要大概20秒鐘,一旦控制過程實現了優化,這個過程將減少到只需要數秒。隨后,測量中斷,桁條固定到位,而跟蹤儀可以同時校準另外一個機器人。

無論如何,Lewerenz將在線使用激光跟蹤儀視為Premium航空技術公司的巨大優勢。這意味著操作的方法、系統參數與系統可靠性是已知的,如果使用現有跟蹤儀,就不絕對需要購置新的系統(相應的培訓費用也可以省卻)。

客戶簡介:

作為航空結構件的供應商,Premium航空技術公司為空客新型的遠程飛機提供大部件,這包括了整個前部機身。桁條需要精確的固定,以避免后續的質量受影響。手動的定位這時是不經濟的,因為最終每月要有多達13架這種類型的飛機出廠。Premium公司的目標是利用機器人進行飛機自動裝配,需要機器人能夠像銑床一樣精確工作。

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區致能大道1號

地址:蘇州市吳中區致能大道1號