面臨的挑戰:

來自海克斯康的解決方案:

a) 增材制造工藝仿真軟件

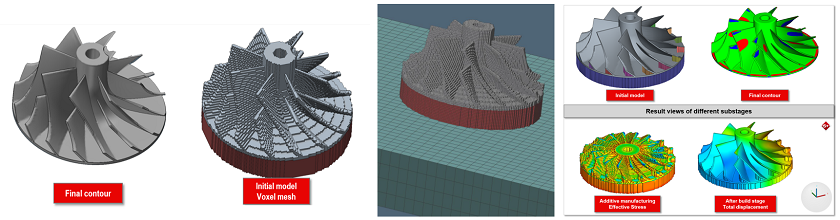

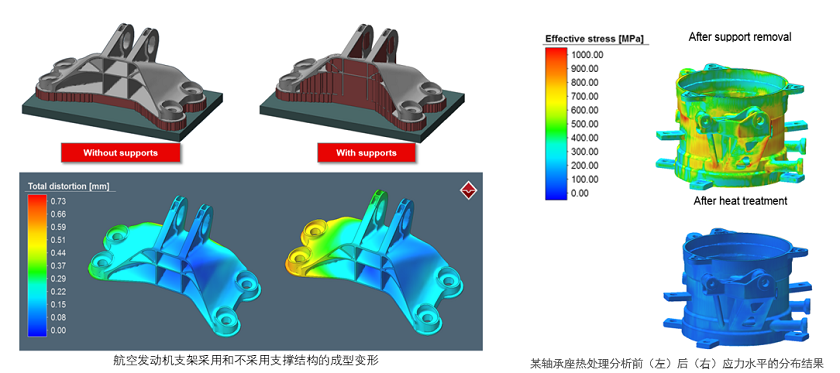

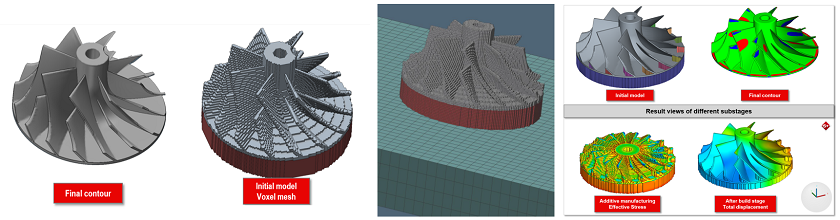

本軟件專門用于模擬金屬材料鋪粉增材制造過程。涵蓋了增材制造工藝鏈的核心部分:增材制造(堆積成型);熱處理/應力釋放工藝/熱等靜壓(HIP)工藝(機械影響);支撐結構和基板的切割及拆除。

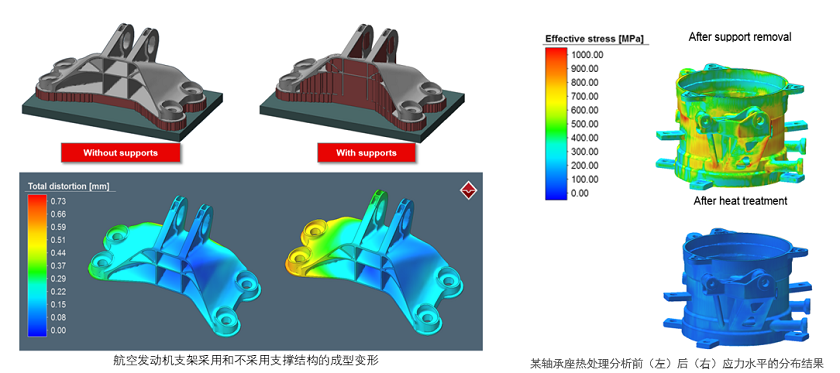

它不僅可以虛擬再現增材制造過程,預測增材制造過程中以及結束后結構的變形和最終形狀、殘余應力,還可以輔助進行增材制造工藝參數(堆積方向、支撐結構、切割方向、材料、掃描速度、熱源參數等)的設計和優化。

針對實際部件可以設置在不同的方向(打印方向z和打印平面內x、y方向分別)采用不同的網格尺寸進行更高效的網格模型的創建和更精準的分析計算。

計算完工后部件的變形并減少/避免變形、最大限度地降低殘余應力、優化堆積方向、優化支撐結構、考察熱處理、基板和支撐結構切除之后部件的狀態等,從而幫助用戶一次就成功生產出增材制造部件.

進行熱處理過程模擬,可以獲得熱處理前、后應力水平逐漸消除的結果。

其后處理可以使用變形圖、云圖,數值表達,切平面,動畫、矢量圖等方式顯示結果。結果類型包括:溫度、變形、殘余應力、熱影響區、接觸區域、峰值溫度、相對密度等的結果。可以同時開啟多個結果顯示窗口,方便進行不同工藝方案(對應不同的仿真分析模型和各自的分析結果)對應的仿真結果的對比以及同一仿真分析模型中不同階段的分析結果的對比查看。不僅如此,還支持進行仿真結果與試驗結果的直接對比,通過導入原始設計結構或實際打印后的結構的CAD模型,可以進行與仿真分析模型和結果(變形量、最終形狀)的疊加對比,還可以方便的指定局部坐標系進行仿真結果的轉換和與參考結構的疊加對比。例如察看打印出的結構與參考結構相比表面的偏移情況,如下圖:

進行成型形狀和參考結構疊加對比—表面偏移:

best-fit功能,可以將仿真結果和參考結構(初始形狀或掃描實際打印后結構)進行自動疊加(自動定位到確保兩者的整體差距最小的位置),并顯示兩者間的形狀差異。

采用best fit進行成型形狀和參考結構自動疊加和表面偏移情況對比:

在打印和制造過程中,部件的變形和開裂問題是用戶無法發揮出增材制造工藝全部優勢的主要障礙。在反復的試錯和摸索過程中浪費了大量的非生產性的時間及成本。提供多種不同的求解方法供客戶選擇:

1. 采用宏觀尺度的方法,基于層積模型,通過輸入準確校驗的固有應變后進行結構場計算,因此能夠在產品的實際打印之前,預測整個打印、熱處理、切割及HIP后變形情況和可能發生開裂的部位。通過虛擬驗證,在數分鐘內給出成型過程的仿真結果,對變形和應力分布情況進行準確的預測,從而幫助設計人員改進工藝設計方案,實現一次成功打印的目的,大幅節省成本。

2. 采用細觀尺度算法,允許用戶直接輸入實際打印或設計的工藝參數(激光功率、掃描速度、光斑直徑、掃描模式、粉層厚度、材料牌號、基板預熱、基板固定方式和卸載順序等)和打印策略進行熱-結構耦合場的仿真計算,對變形、溫度和應力分布情況進行準確的預測。從而幫助沒有增材制造設備的用戶或不方便進行試樣打印完成固有應變校驗的用戶進行相關工藝參數的優化設計和工藝方案的快速驗證。

3. 采用微觀尺度方法,可以幫助研究人員研究和考察不同的工藝參數(掃描順序/掃描路徑等)以及微觀結構計算(相變/晶粒生長/再結晶過程)。

該軟件側重于粉床熔融工藝仿真分析,其中包括選擇性激光熔融(SLM)、直接金屬激光燒結(DMLS)、LaserCUSING?、等效模擬EBM(考慮真空環境和基板預熱)、多種金屬粉末床熔融(PBF)等。它可以將各個階段(堆積成型、熱處理、基板切除、支撐移除、熱等靜壓)仿真分析的模型及結果以多種格式(UNV、ARC、SPR)導出,通過ARC和/或SPR格式將變形后的網格和結果導出后可以與其它產品線進行工藝鏈仿真,通過UNV格式將變形后的網格和結果(溫度、應力、應變等)導出后可以作為后續其他仿真工具進行虛擬機械性能測試的輸入。導出時可以將部件、支撐、基板的結果同時導出給第三方軟件,方便使用者根據不同的需要進行后續的性能或結構分析。基于世界上最強大的、最被廣泛認可的非線性求解器Marc開發,具有極好的求解收斂性和穩定性。依托可靠的Marc解算器技術能夠為用戶提供領先的非線性數值仿真求解技術和跨物理場求解能力。

b) CAM加工編程軟件

智能數控編程軟件,主要用于車削、銑削、車銑復合等各類機床設備的自動編程。該軟件具有廣泛的加工適應范圍。在車削方面,支持兩軸車削、CY軸車銑復合,雙主軸和多刀架協同車削、B軸擺角車削和定位銑削;在銑削方面,支持三軸聯動銑削、四軸立加、四軸臥加、五軸聯動銑削。同時,還支持在機測量編程,并支持與機床連接,實時獲得測量數據。

? 五軸銑削模塊

在支持普通三軸銑床和3+2銑床的基礎之上,增加了五軸聯動銑削的功能。在針對幾何結構清晰的零部件進行三軸聯動編程基礎之上,增加復雜曲面的編程能力。主要應用于零部件型腔、外形、孔、平面等特征的加工。

c) 加工程序仿真和程序驗證軟件

海克斯康的模擬仿真及程序驗證功能是目前最先進的數控加工仿真解決方案。能夠真實再現數控機床加工環境,通過構建虛擬數控機床,導入毛坯、刀具、 夾具、工裝等加工所需元素,對整個加工過程進行仿真驗證,檢查并修改加工程序中的錯誤,確保將100%正確無誤的加工程序輸出給機床,從而避免機床受到碰撞損壞,減少停機和設置時間,并真正實現零原材料浪費,零報廢部件。

支持多類型機床的仿真(三軸、四軸、五軸聯動等),即便是車銑復合機床等復雜機床的仿真也可以輕易實現,支持多軸及各種復雜機床的數控程序驗證、加工仿真、尺寸分析、自動對比、刀長優化、切削條件優化等。可以虛擬機床各種數據的實時顯示,包括加工坐標系、加工速度、刀具補償信息等。可以在仿真前檢查程序中的語法錯誤、缺少元素錯誤、移動中的超行程錯誤等;可以實現斷點模擬,修改程序或刀具等,并可由斷點處繼續模擬。

使用頂級3D圖形內核,使得仿真模擬效果更為逼真,檢查材料去除結果更為準確,仿真模擬速度最快,正確、全面、高效解析數控加工程序。獨有ACNU語言,完全開放的調試平臺,能夠滿足各種實際控制器的語言,支持客戶化的定制功能,且提供多種標準控制器。

? 加工程序優化模塊

程序優化模塊可以進一步優化加工程序,優化刀具路徑。其優化原理即通過精確的計算和分析每次切削刀具的縱深、寬幅、角度及去除量,綜合分析每個切削段的去除量后得出最佳進給率,并且不會改變原刀具路徑。有效減少空行程,改善切削條件,因此能夠大幅度縮短新產品研制時間,提高生產效率,降低量產生產成本,效益大幅增長。

? 不同機床間加工程序的相互轉換模塊

全新的數字制造過程,即在制造過程中提供一個雙向、快速的方式,能考慮到工藝過程中的任何修改,避免返工。此方案能夠避免使用外部后處理器的麻煩,直接生成驗證和優化過的G代碼文件,可適用于任何CNC機床。單擊目標機床進行程序變更,無需任何CAM重新編程及后處理。為企業生產加工提供高度的靈活性,可以將加工程序由一臺原定的機床迅速切換到另一臺CNC機床。

從主流 CAM (Catia, NX, Creo, Topsolid, Mastercam, Edgecam ...)或現存的CNC程序 (G代碼格式), 使用4CAM模塊可以直接生成(無需外部后處理器)CNC本地程序,進行程序驗證和優化的同時考慮加工現場的因素(刀具、切削條件、運動學、機床控制器……)使用此新解決方案,只需點擊幾次,就可將現有的 CAM 數據 (APT 中性文件 / CL 數據) 或G代碼程序輕松的改變為另一臺不同邏輯或控制器機床上使用的加工程序。

? 工藝文檔模塊

該模塊支持用戶根據實際需要定制工藝文檔模板,支持word, excel, pdf,html等格式。利用智能化的數據表編輯向導自動輸入、自動收集加工模擬數據(3D、循環時間、切割條件等)并自動輸出符合客戶需求的工藝文檔文件:極大的節省了人工編寫工藝文檔的時間,并推進車間文檔的標準化。該模塊可自動創建工藝過程;生成檢驗報告,并記錄刀具說明。并完成文檔的生命周期管理(版本、發布、變更記錄)

? 批量自動化仿真模塊

該功能模塊可以自動執行模擬過程,它適用于長時間的模擬、每天大量的模擬或需要自動驗證新的ISO代碼時;用戶可以在自動模擬隊列中添加一個項目,該功能將按照添加順序自動執行模擬項目。

? 加工過程播放器模塊

海克斯康仿真模擬功能擁有自己獨有的播放器,可以全程記錄加工過程,能夠生成NP3文件,進行3D回放。用戶可以非常清楚的對比新舊工藝改進,做好工作匯報,并且,在加工前預演加工過程,不必花費時間在冗長的二維圖紙上。

d) 在機測量系統及對刀系統

該系統基于機床載體,通過測量工具(機床測頭、對刀儀及對應的軟件),提供針對刀具、夾具、工件在線檢測的測量解決方案,完美解決工件手動找正、批量生產時裝夾工件重復性差、工藝過程控制不完善等問題。

在機測量檢測,即在零件加工之前自動找正,檢測結果實時反饋,并自動回補加工參數,縮短修正時間及加工周期,提高生產效率;同時減少廢品,降低原料成本;大幅提升一次裝夾加工產品尺寸的合格率,降低工件流轉率,節省二次安裝時間并避免因二次裝夾產生的誤差;間接或直接地獲取加工中心在執行下道工序時最合適的加工參數,不但保證了零件的加工質量,而且有效得提高了生產過程運行的質量水平。

e) 加工設備校準系統

零件不合格有時是由于設備校準不當造成的。海克斯康制造智能的激光跟蹤測量系統專注于提供幾何精度校準補償解決方案,可進行精確完整的幾何分析,快速鑒定校準錯誤,持續實時監測和校準補償,實現加工機床精度的卓越提升。

類似全球定位系統(GPS),僅通過空間距離的測量來獲得空間位置信息,即可實現測量機或機床幾何誤差的亞微米級的空間測量精度。

客戶簡介:

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區致能大道1號

地址:蘇州市吳中區致能大道1號